技術的完全性: 純粋なグラファイト グランド パッキングの取り付け、再トルク、およびメンテナンスのプロトコル

2025.12.25

2025.12.25

業界ニュース

業界ニュース

I. 信頼性の高いシールの基礎

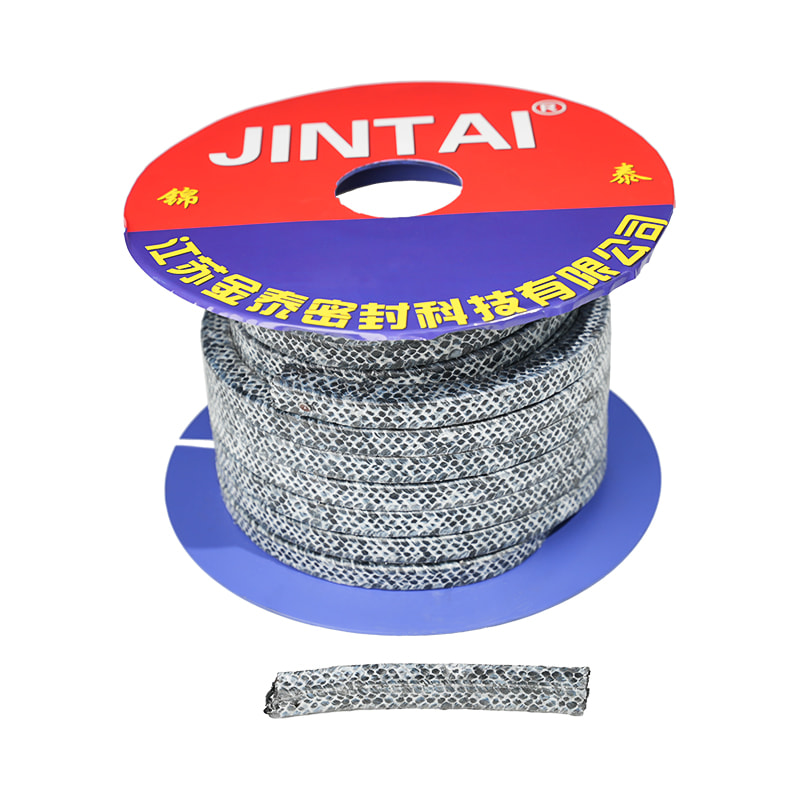

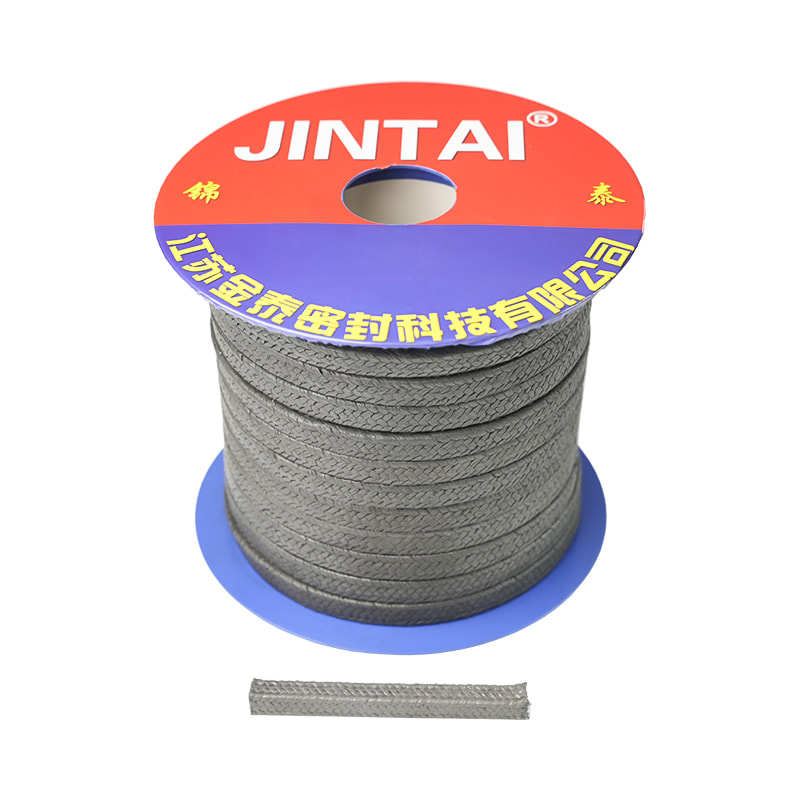

発電、化学処理、輸送など、一か八かの産業環境では、液体を確実に封じ込めることが交渉の余地がありません。 純黒鉛グランドパッキン 優れた化学特性と低摩擦特性を実現するために PTFE で強化されることが多く、ポンプ、バルブ、回転機器の重要なバリアとして機能します。漏れゼロの性能と最大の耐用年数を達成するには、材料の品質だけでなく、設置とメンテナンスのプロトコルを厳守するかどうかが決まります。

Jiangsu Jintai Sealing Technology Co., Ltd. は、ハイエンド シーリング製品ブランドである Nofstein を通じて、さまざまなタイプのシールとアスベストを含まないガスケットの研究、製造、販売を専門としています。技術革新、先端材料、製造プロセスへの当社の取り組みにより、CCS 分類協会や中国石炭科学アカデミーなどの組織によって認定された高品質のシーリング ソリューションを提供できます。この専門知識により、当社は世界中の産業界の厳しいニーズに応えることができます。

II.設置エンジニアリング: PTFE グラファイト パッキングの重要な手順 設置の重要な手順

パッキンの不具合の大部分は、不適切な取り付けに起因します。以下の手順の精度には交渉の余地がありません。

A. 準備と洗浄の手順

スタッフィングボックスは注意深く準備する必要があります。古いパッキン材をすべて取り外し、新しいパッキンを損傷する可能性のあるシャフト/ステム上の腐食、傷、バリがないかどうかを検査する必要があります。スタフィングボックスの内壁はシャフトと同心でなければなりません。 PTFE グラファイトパッキンの取り付けにおける重要な技術的決定は、パッキンの形状を選択することです。カットコイルは柔軟ですが、予備成形リングは優れた密度の一貫性と取り付け速度を提供し、より均一なシールを実現し、起動後のコールドフロー固化を軽減します。

| 梱包材の形態 | 達成可能な密度の一貫性 | 取り付けの速度と労力 |

|---|---|---|

| 成形済みリング | 高 (リングは指定された密度までプレスされます) | 高速 (手動シェーピングは最小限に抑えられます) |

| カットコイル(フィールドカット) | 中 (設置者のスキルに大きく依存) | 遅い (正確な切断と取り付けが必要) |

B. リングの挿入と方向

純粋なグラファイト グランド パッキンの各リングは、分割タンピング ツールを使用して個別に挿入し、次のリングを追加する前に完全に装着されていることを確認する必要があります。連続的な漏れ経路を防ぐために、ジョイントは理想的には 90° または 120° ずらして配置する必要があります。さらに、バルブパッキン内のランタンリングを最適に配置することが重要です。潤滑流体またはフラッシュ流体がパッキンセットに正しく導かれ、ステムを冷却し、研磨媒体の侵入を防ぐために、フラッシュポートの直前に配置する必要があります。

Ⅲ.運用保守: リトルクとライフサイクル管理

初期動作(コールドフロー)後には、パッキンの圧縮が緩和されます。正しいシール応力を維持するには、再トルクが不可欠です。

A. グランドパッキンの再トルク手順ガイドライン

最初の再トルクサイクルは非常に重要であり、動作後 24 ~ 48 時間以内、または最初の主要な温度サイクル後に行う必要があります。このステップにより、充填材の「コールドフロー」、つまり固化が補償されます。グランドパッキンの再トルク手順ガイドラインでは、トルクレンチの使用が厳密に義務付けられています。エンジニアは、単に回転数を数えるのではなく、星型パターンでトルクを段階的に (25% ステップなど) 適用し、グランド フォロワの動きの減少を測定する必要があります。目標は、パッキン材料の最適な着座応力に一致する規定のボルト応力またはグランド圧縮力を達成し、摩擦と摩耗を最小限に抑えることです。

B. 長期モニタリングと PTFE グランドパッキンの長期メンテナンススケジュール

予防的な PTFE グランド パッキンの長期メンテナンス スケジュールには、定期的な目視検査と漏れ率の監視が含まれます。純粋なグラファイト グランド パッキンは、多くの合成樹脂と比較して優れた放熱性と摩擦の低減を示しますが、これらの高性能材料であってもモニタリングが必要です。検査では、過剰な漏れ (多くの場合、1 分あたりの滴数で測定され、ポンプの場合は 1 ~ 5 滴/分で測定される) または過剰なグランド フォロアの移動量を探す必要があります。これは、完全な交換ではなく、わずかな調整が必要であることを示しています。

IV.材料の選択と性能のトレードオフ

調達では、高性能梱包材を区別する技術的特性を理解する必要があります。

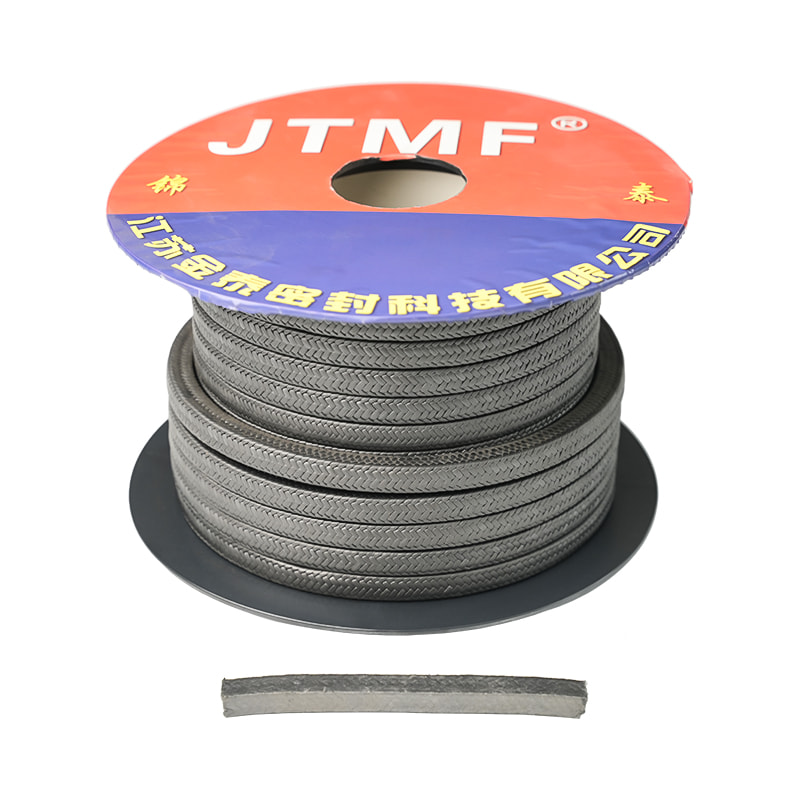

A. グラファイトパッキンとカーボンファイバーパッキンの比較

どちらの材料も高温溶液ですが、その特性は大きく異なります。純黒鉛グランドパッキン(膨張黒鉛)は熱伝導性に優れ、シャフト・ステム界面の熱を効率よく放散し、摩擦摩耗を軽減します。逆に、カーボンファイバーパッキンは優れた引張強度と耐摩耗性を備えているため、研磨媒体や高速ポンプに適していますが、一般に純粋なグラファイトよりも熱伝導率が低く、摩擦係数が高くなります。

| シール材 | 熱伝導率 | 摩擦係数 |

|---|---|---|

| ピュアグラファイト | 高(放熱性に優れる) | 低 (ステムの摩耗を軽減するのに最適) |

| カーボンファイバー | 中等度 | 中等度 to High (Better abrasion resistance) |

B. 高度なシーリング ソリューション

ノフシュタインはシーリング技術の総合大企業として技術革新を続けています。当社は先進的な材料と製造プロセスを採用して、PTFE の耐薬品性とグラファイトの熱弾性を組み合わせたハイブリッド材料を開発し、過熱蒸気や攻撃的な化学環境などの厳しい使用条件に製品が確実に適応できるようにします。

V. パフォーマンスの精度

重要な産業機器の運用の成功と安全性は、シーリング システムの完全性に直接依存します。 PTFE グラファイト パッキンの取り付けの重要な手順を厳密に遵守し、グランド パッキンのリトルク手順ガイドラインに正確に従い、詳細な PTFE グランド パッキンの長期メンテナンス スケジュールを維持することで、B2B クライアントは純粋なグラファイト グランド パッキンのパフォーマンスを最大化できます。江蘇金泰密封科技有限公司は豊富な経験と先進的な製品を備えており、世界中でさまざまな主要プロジェクトに取り組むことができます。

VI.よくある質問 (FAQ)

1. パッキンリングを千鳥状に挿入する必要があるのはなぜですか?

- A: ジョイントを互い違いに配置すると (通常は 90° または 120°)、パッキン セットを通る連続したらせん状の漏れ経路の形成を防ぎます。これは、ステムまたはシャフトに沿った均一な圧縮と効果的なシールを確保するための、PTFE グラファイトパッキンの取り付けの重要な手順の基本要件です。

2. 必須の再トルクサイクルはいつ実行されますか?また、なぜ必要ですか?

- A: 必須の再トルクサイクルは、通常、最初の始動後、または最初の主要な温度サイクルの後に 24 ~ 48 時間後に実行されます。動作時の熱と圧力下での純粋なグラファイト グランド パッキンの「コールド フロー」または材料の固化を補償し、大幅な緩和とその後の漏れを防ぐ必要があります。

3. ランタンリングの技術的機能とバルブパッキンへの最適なランタンリングの配置は何ですか?

- A: ランタン リングは、パッキン セット内に配置されるスペーサー リングで、通常はスタッフィング ボックスのフラッシュ ポートと位置合わせされます。その機能は、流体 (潤滑剤またはバリア流体) をステムに導入することであり、これによりシャフトが冷却され、研磨粒子がパッキンセット内に移動するのを防ぎ、寿命を延ばします。

4. グラファイトパッキンとカーボンファイバーパッキンを比較した場合、極度の高温蒸気サービスにはどちらが優れていますか?

- A: どちらも高温溶液ですが、熱伝導率が優れているため、非常に高温の蒸気には純粋なグラファイトが一般的に好まれます。この特性により、純粋なグラファイト グランド パッキングはカーボンファイバーよりも効率的に熱を放散することができ、シャフト界面の温度を下げ、ステムへの潜在的な損傷を最小限に抑えます。

5. グランドパッキンのリトルク手順ガイドラインではどのような測定手法が推奨されていますか?

- A: グランドパッキンの再トルク手順ガイドラインでは、均一な圧縮を確保するために、校正されたトルクレンチを使用し、星型パターンに従うことを推奨しています。トルク (ボルト応力) の測定は、必要なシール応力がすべてのボルトにわたって一貫して達成されることを保証するため、単にボルトの回転数をカウントするよりも技術的に優れています。

工学

工学